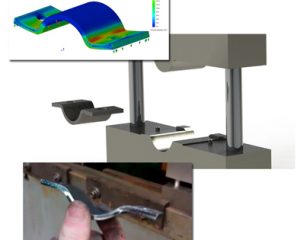

Recherche de forme d'outillage pour un pièce emboutie

Le client, une entreprise de chaudronnerie, me sollicite sur la problématique suivante: comment réaliser la pièce à gauche quand on a pas de presse d'emboutissage.....et bien on utilise une plieuse que l'on adapte pour l'occasion.

Il a donc fallu dans un premier temps déterminer la forme de l'empreinte sachant que naturellement après déformation plastique la pièce reprends une partie de sa déformation lorsque l'on relache la pression sur l'outillage. Il faut donc déformer la pièce plus que nécessaire. L'analyse dimensionnelle en utilisant le module calcul de Solidworks m'a permit de trouver cette forme.

Je suis parti de l'hypothèse suivante: la course de relaxation après déformation correspond à une course élastique. Evidemment après dépassement de la limite élastique le module d'Young est modifié. J'ai considéré cette modification minime et considérer les caractéristiques matières similaire à celle de l'acier dans sa zone élastique.

Dans un deuxième temps, j'ai conçu l'outillage qui allait en lieu et place sur la plieuse.

La pièce est sortie conforme du premier coup comme on le constate sur la vidéo.

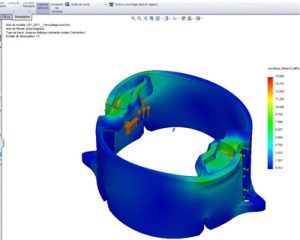

Analyse par calcul par éléments finis d'une pièce soumise à un chargement statique.

La difficulté réside dans la matière. C'est une PA6.6 GF30. En théorie, on ne peut pas dimensionner une pièce plastique dont le comportement est ....plastique avec le module de calcul...linéaire de Solidworks .

En revanche, pour de petites déformations, la loi comportementale du plastique est "quasi" linéaire. En s'assurant d'être éloignée de la "pseudo limite élastique" on peut évaluer le comportement d'une pièce plastique sous charge.

Attention au phénomène de fluage et à la reprise d'humidité sur ce type de matière.

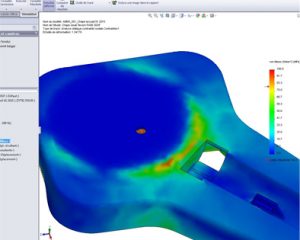

Optimisation en poids d'une pièce

La question posé ici par mon client est : cette pièce en fonderie d'aluminium (moule coquille), peut-elle être réalisé en plastique par injection pour répondre à une problématique de gain de poids ?

La démarche doit intégrer de multiples paramètres: la différence d'investissement entre un moule coquille et un moule d'injection plastique, le coût pièce mais également la résistance mécanique.

Cette pièce est soumise à un effort de flexion. On voir sur l’image ci-contre la zone qui travaille sous chargement. Le critère primordial ici est le critère de flèche. Le module d’élasticité du plastique choisi étant bien moins élevé que celui de l’aluminium, la comparaison ne se fera à pièce identique. Il faut renforcer la pièce plastique de manière à ce qu’elle ait la même flèche que son équivalence en aluminium.

Finalement le gain de poids s’avère bien moins intéressant car il faut alourdir la pièce en plastique. Le plastique de surcroit est soumis au risque de fluage.

Néanmoins, dans d'autres études, l'usage du plastique en lieu et place de l'aluminium c'est avéré intéressante. Chaque cas est à étudier.